Como funciona essa cadeia produtiva?

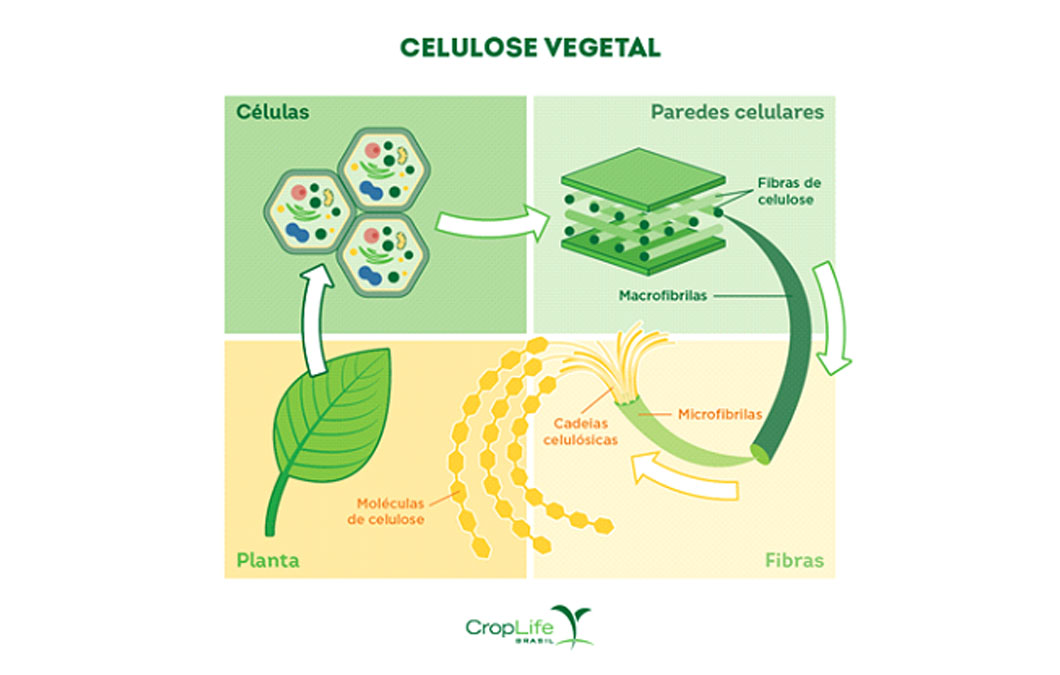

Celulose é a estrutura das paredes celulares dos vegetais. É uma molécula química formada por uma cadeia complexa de açúcares (glicose) e está presente em quase a totalidade das plantas.

A celulose compreende cerca de 33% de toda a matéria vegetal presente no planeta. Cerca de 90% do algodão e 50% da madeira são celulose. Além disso, a celulose é o mais abundante de todos os compostos orgânicos que ocorrem naturalmente.

De grande importância econômica, a celulose é processada para produzir papéis e fibras de tecidos. Também pode ser quimicamente modificada para originar substâncias usadas na fabricação de plásticos.

Outros derivados da celulose são usados como adesivos, explosivos, agentes espessantes para alimentos e em revestimentos à prova de umidade.

História e uso da celulose

A celulose já era usada em 105 d.C. na China, quando o papel foi inventado por T’sai Lun. Na época não se sabia o que ela era, mas seu uso já era empregado.

O processo de extração da celulose, que era caseiro, ocorria a partir de uma mistura entre cânhamo, cascas de amoreira, pedaços de roupas e outros materiais que tinham fibras vegetais na sua composição.

Essa mistura, quando triturada e umedecida, formava uma pasta que era peneirada e espalhada em alguma superfície. O resultado era uma camada fina de massa que, quando seca, formava uma folha de papel.

Foi só em 1838 que a celulose foi descoberta pelo químico francês Anselme Payen, e foi ele quem determinou sua fórmula química (C6H10O5).

[rml_read_more]

Com a descoberta da fórmula química, a manipulação da celulose começou a ser aprimorada, e a partir disso foram surgindo outras tecnologias e usos. Em 1870 foi produzido o primeiro termoplástico com celulose, dando origem À produção de rayon em 1885 e do celofane em 1912. Em 1992, Kobayashi e Shoda conseguiram sintetizar (artificialmente) a celulose sem usar enzimas biológicas.

ð Rayon ou raiom: é um dos primeiros tecidos artificiais, derivado da polpa da madeira. Tem características parecidas com o algodão: é bastante resistente, modela-se facilmente e é macio; a fibra de raiom tem boa absorção, é confortável e é tingida com facilidade.

ð Lignina: é a estrutura que une as fibras de celulose, aumentando a rigidez da parede celular vegetal. A lignina, juntamente com a celulose compõem a maior parte da madeira das árvores e arbustos.

Atualmente, existem muitos estudos sobre a celulose e sobre a sua extração nos mais variados organismos. Além disso, pesquisas com o reaproveitamento de resíduos sólidos da cadeia agrícola também estão sendo conduzidas. Tudo isso sempre com foco na sustentabilidade da produção.

Aplicações da celulose

O Brasil é o segundo maior produtor de celulose no mundo, sendo o primeiro na produção da celulose de fibra curta. Além disso, o País tem destaque na indústria do papel, estando entre os 10 maiores produtores do mundo.

As fibras de celulose, extraídas das árvores, são usadas também na indústria têxtil, juntamente com algodão, linho e outras fibras naturais. Seu uso é para a produção de tecidos que serão utilizados nas mais variadas peças de vestuário e para a casa, podendo também ser processados para produzir rayon.

A fibra de celulose também pode ser processada e dar origem a outros tipos de materiais. A celulose microcristalina e a em pó são usadas como cargas de medicamentos e como espessantes, emulsificantes e estabilizadores de alimentos. Os cientistas usam esse tipo de celulose para filtração líquida e na cromatografia em camada fina (processo de separação e identificação de substâncias, realizado em laboratório).

A celulose pode ser usada também como material de construção e isolador elétrico. É empregada em materiais domésticos comuns, como filtros de café, esponjas, colas, colírios, laxantes e filmes. Além disso, a celulose também pode servir de biomassa para produção de biocombustível.

Mas o principal uso comercial da celulose é a fabricação de papel, em que o processo Kraft (nome dado ao processo de conversão de madeira em polpa de madeira) é usado para separar a celulose da lignina.

Tipos de celulose

; Celulose de fibra longa: confere maior resistência ao produto que será fabricado. Tem entre 2,0 e 5,0 milímetros de comprimento. Seu uso é destinado à fabricação de papéis que precisam de maior resistência, como: embalagens, papel jornal, papel higiênico, filtros, guardanapos, e até fibrocimento. Aqui no Brasil, é extraída principalmente dos pinus (pinheiros).

; Celulose de fibra curta: esse tipo é ideal para a fabricação de papel de impressão e para escrever. Os papéis sanitários também podem ser feitos com fibra curta. A celulose de fibra curta tem menor resistência, porém, possui alta maciez e absorção. Ela mede de 0,5 a 2 milímetros e é extraída principalmente de eucaliptos. As fibras do eucalipto também compõem papéis especiais e papéis de embrulho.

; Celulose fluff: começou a ser produzida no Brasil nos últimos cinco anos. Antes disso, o País importava esse tipo de celulose. É utilizada para a fabricação de absorvente feminino e de incontinência, fralda infantil e adulta, protetor diário, lenço umedecido, entre outros. Tem propriedades de baixa energia de desfibramento, alta capacidade e velocidade de absorção, retenção de líquido e uniformidade.

Como a celulose é extraída?

Como vimos, a celulose faz parte dos vegetais, no entanto, para que ela possa ser utilizada na indústria é preciso realizar sua extração para então processá-la. A principal fonte de celulose utilizada pela indústria é a madeira.

Esse processo é chamado de polpação. Nome dado devido ao processo de extração, que vai fazer a ruptura das ligações das fibras dentro da madeira, dando origem à polpa de celulose. Existem diversos processos que podem ser utilizados, podendo ser mecânico, químico ou ambos. No Brasil, o mais utilizado é chamado Kraft.

Recepção e preparo da madeira

A madeira sai da área de plantio e chega até a fábrica sem que seja necessária uma padronização. Ela pode ser com casca ou sem casca e em toras dos mais diferentes diâmetros.

Chegando à fábrica, a madeira é levada ao picador, onde é descascada, e será transformada em cavacos (pequenos pedaços de madeira), que já têm suas dimensões definidas e serão processados pelos digestores.

Nada é desperdiçado, as cascas que foram retiradas são armazenadas e servirão para gerar energia térmica. Depois de padronizados, os cavacos são estocados e seguem para os digestores.

Processo de polpação (cozimento no digestor)

Nessa etapa, os cavacos são introduzidos nos digestores e adicionados os reagentes hidróxido de sódio (NAOH) e sulfeto de sódio (NA2S), para que a polpação se inicie. Este é um processo químico que consiste em reações químicas em cavacos de madeira, fazendo com que a lignina seja dissolvida e a celulose liberada como uma massa marrom.

Nesses digestores – que podem chegar a ter 60 metros de altura – a temperatura é mantida elevada (em torno de 170°C) e os cavacos são cozidos. O cozimento costuma durar 120 minutos, fazendo com que a lignina reaja com os reagentes e a polpa de celulose seja separada.

Essa massa ainda passa por um processo de lavagem em tanques, peneiras e centrífugas, retirando todas as impurezas sólidas.

Branqueamento

A polpa de celulose, extraída e limpa, vai para a etapa de branqueamento. Essa é mais uma etapa química, em que são adicionados peróxido de hidrogênio, dióxido de cloro, oxigênio e hidróxido de sódio, visando melhorar as propriedades da celulose.

O objetivo do branqueamento é tratar a celulose para que ela seja mais alva, limpa e pura. Esse processo depende muito do cozimento, pois quanto menor a quantidade de lignina, menor será a necessidade dos reagentes de branqueamento.

Secagem, formação dos fardos e expedição

A polpa de celulose sai da secagem com alto teor de umidade. Sendo assim, ela é levada para a mesa plana, uma máquina que transforma a polpa em uma folha contínua e lisa. Durante esse processo, espera-se que a celulose atinja o equilíbrio da sua umidade, com a umidade relativa do ar – geralmente, 90% de fibras e 10% de água.

Para isso, a folha de celulose passa por rolos de prensagem e secagem com ar quente. Essas etapas diminuem a umidade da folha, deixando-a lisa e compacta.

Após essas etapas, as folhas de celulose são embaladas, cortadas em pedaços menores, distribuídas em fardos e transportadas para caminhões e navios de carga. Essa matéria-prima é essencial para a produção dos mais diversos tipos de papéis.

Produção de celulose e o meio ambiente

Quando falamos em impactos ambientais, é preciso ponderar os lados negativos e positivos, no caso da produção de celulose. No Brasil, a celulose é extraída de florestas inteiramente plantadas, fazendo com que a mata nativa não seja cortada.

Isso também está totalmente relacionado à compensação de emissões de CO2 (créditos de carbono), não só pela cadeia da celulose, como também para outras cadeias produtivas.

A indústria da produção de celulose consegue, hoje, neutralizar cerca de 8,0 milhões de toneladas de carbono, somente na maior fábrica do setor. Esse valor equivale à neutralização de todo o CO2 emitido para a entrega do produto, do campo à fábrica.

No entanto, as etapas de preparação da celulose que mais causam impactos ambientais são a do branqueamento e a destinação dos resíduos. O processo de branqueamento apresenta cloro nas substâncias orgânicas utilizadas, inclusive a lignina, podendo contribuir para a formação de compostos organoclorados.

A grande dificuldade é que esses resíduos são substâncias corrosivas, cujos efluentes podem afetar a vida aquática, caso sejam despejados diretamente no ambiente. Portanto, é necessário ser realizado o tratamento desses compostos, evitando danos ao meio ambiente.

Porém, há vantagens na exploração comercial de madeira para celulose. Normalmente, as florestas de pinus e eucalipto são instaladas em áreas de pastagem degradada ou que não estavam sendo produtivas. A instalação das florestas plantadas faz com que o solo seja reestabelecido, tanto em estrutura, quanto em fertilidade.

A deposição de resíduos orgânicos no solo, durante o cultivo das plantas pode ocasionar um aumento do pH do solo e a incorporação de nutrientes, como o fósforo.

Pode, também, haver melhoria das propriedades do solo, a capacidade de retenção de água e o aumento da atividade biológica do solo, acelerando a decomposição da serapilheira e a ciclagem desses nutrientes.

Certificação da celulose

Os consumidores estão exigentes para que os impactos ambientais sejam os menores possíveis. Com isso, a certificação da madeira utilizada na produção de celulose é uma maneira de informar que o produto segue os critérios ambientais corretos.

Os sistemas de certificação internacionalmente aceitos e que existem no Brasil são a norma ISO 14001, a certificação CerFlor e a certificação FSC. Cada uma delas tem as suas exigências especificadas de maneiras distintas.

Existe um selo do certificador, que vem impresso na embalagem do produto (como pacotes de folha de sulfite) que mostra ao consumidor quais normas foram utilizadas para a sua produção.

Novas alternativas para a produção de celulose

É necessário zelar pelo meio ambiente e buscar sempre a sustentabilidade na produção agrícola e na indústria. Para isso, alternativas são estudadas para reduzir os impactos ambientais e reaproveitar resíduos que seriam descartados.

Para a produção de celulose, pesquisadores brasileiros estão estudando o uso de bagaço de cana-de-açúcar e o bambu como alternativas às florestas de pinus e eucalipto, principalmente.

O bagaço da cana-de-açúcar é um subproduto utilizado na maioria das vezes como fonte de energia dentro da usina. No entanto, nem todo o bagaço que é produzido tem esse fim, tendo que ser descartado. Por isso, um novo destino para esse resíduo traz benefícios na produção.

Já o bambu é uma opção devido ao seu potencial agrícola rústico, bem produtivo e por apresentar um ciclo curto (2,0 – 6,0 anos). Além disso, possui fibras com boas características físico-químicas e bem resistentes, podendo ser uma ótima fonte de celulose para a indústria.

Os resultados da aplicação desses materiais na produção de celulose são positivos, apresentando características semelhantes e de alto potencial para serem utilizados na indústria de papel e celulose.

Outro estudo avaliou tecidos de algodão que foram usados e seriam descartados, como estratégia para regenerar a celulose e reaproveitá-los. Os tecidos foram quimicamente tratados para produzir fibras regeneradas, usando reagentes ecologicamente corretos – hidróxido de sódio/ureia e hidróxido de lítio/ureia.

Os resultados mostraram que, usando esse método de reciclagem, poderiam ser produzidas fibras com propriedades comparáveis às atuais fibras comerciais de rayon.

Além disso, as fibras conservaram suas cores intrínsecas, eliminando assim a necessidade de processos de tingimento. Outra vantagem é a utilização de reagentes que não causarão grandes impactos ao ambiente.

Além de alternativas, o processo atual de produção também conta com melhorias. A biotecnologia, por meio de enzimas (celulases e xilanases), poderá atuar no processo de refino (logo após a polpação) da celulose, reduzindo em até 30% o consumo de energia. Isso se dá porque essa mistura de enzimas ajuda na degradação, acelerando essa etapa da produção.

Fonte: Croplife Brasil